去年大约同时期,非晶中国报道了北卡罗来纳州立大学的研究人员已经证实了利用3D打印技术可以制造非晶态金属或金属玻璃合金的能力,希望在更高效的电动机有所突破。

非晶中国和这些专家对接上,他们十分愿意参与中国非晶合金3D打印产业进程,并让非晶中国给他们提供许多零部件图纸,希望能够做出让中国同行感兴趣的结构件或者小设备。

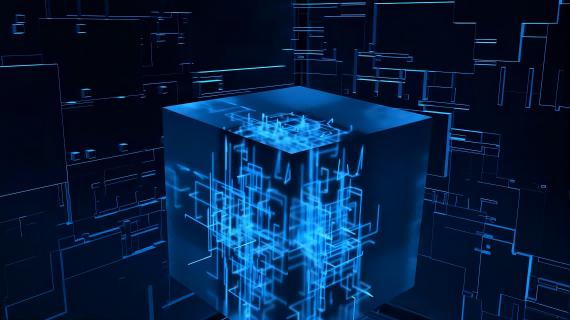

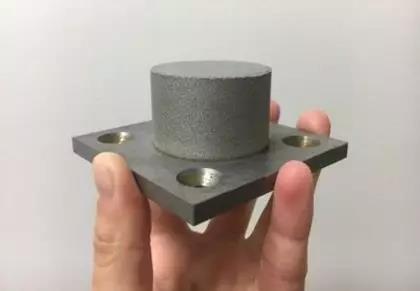

图上所示的圆柱体是使用增材制造技术制成的无定形铁合金或金属玻璃

日前,有媒体报道:金属粉末专家Heraeus在芝加哥的Automate 2019展会上展示了由非晶态金属(也称为玻璃金属)制成的3D打印齿轮。Heraeus打印的非晶态金属齿轮采用增材制造,重量为2千克。齿轮采用标准SLM系统进行3D打印,采用Heraeus的材料。通过这次全球首发,Heraeus正在突破3D打印的界限,为各种行业开辟全新的设计可能性——从自动化解决方案和机器人到航空、医疗技术和汽车行业。

采用Heraeus的特殊材料进行高精度的逐层生产,减少材料使用,减轻重量并降低成本。使用3D打印还可降低总体生产成本。使用传统方法,制造复杂零件需要许多工艺和制造步骤。必须生产几个单独的部件再组装。但是,3D打印机可以在一个过程中完成此任务。

目前生产的金属玻璃是较薄和较细的,因为金属冷却时很快便会结晶,所以需要非常快的冷冻。美国有位名字叫何纳乔(Todd Hufnagel) 研究员,正研究如何生产有超级强力、弹力和磁力特质,但是较为大块的金属玻璃。这种新的金属会保持固体而不会在高温下结晶,这将会适于制造引擎零件及军用武器。

用铁造的金属玻璃是很好的磁性物质,而且由于加热后便变得柔软,容易铸造成不同形状的制成品。

在国家科学基金和美国军队研究总局的支助下,Hufnagel已建立了试验新合金的实验室。他试图创建一种在高温下将依然为固体并不结晶的合金金属玻璃,使它能成为发动机零件有用的材料。该材料也可用于穿甲炮弹等军事场合。Hufnagel相信;金属玻璃弹头的各边将转向并给出最好穿透力的削尖射弹。

非晶中国正通过美国特约材料科学家和Heraeus取得联系,希望近期来中国同行交流。遗憾的是5月8日“深圳非晶粉末国际交流会”来不了。“不过,明年只要可能,一定有机会!”他们让非晶中国转告中国同行,非晶合金是个奇妙的材料,希望合作共享,共同进步。