非晶合金的疲劳首次被报道出来是基于Vitreloy 1非晶合金(Zr41.2Ti13.8Cu12.5Ni10Be22.5)的四点弯曲疲劳研究,其疲劳极限大约为最大抗拉强度的8%。

近年来,科研工作者针对不同应力比、加载方式等疲劳影响因素进行了分析研究。基于这些关于块体非晶合金的疲劳研究,人们发现块体非晶合金的疲劳寿命和极限有很大的差异。

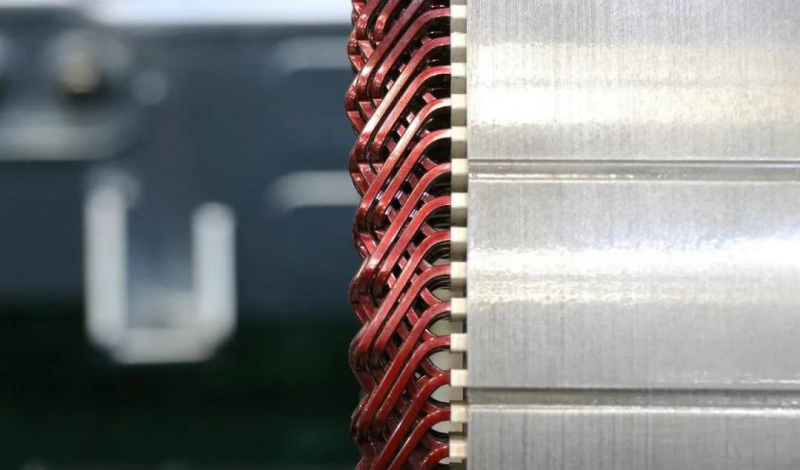

母合金采用纯度均大于99.9%的铜、锆、银和铝块体配制。首先,按确定摩尔分数Cu45Zr45Ag7Al3配料,将配好的母合金采用电弧炉熔炼法在高纯氩气保护下熔化成均匀铸锭,反复重熔4次以防止成分偏析,通过铜模吸铸法制成4mm×80mm的非晶圆棒。

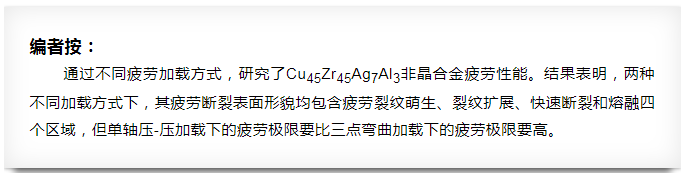

利用线切割制成压-压疲劳试样:4mm×8mm和三点弯曲疲劳试样:30mm×2.3mm×2mm。单轴压-压疲劳实验在疲劳试验机上进行,采用轴向应变控制,加载波形为正弦波,应力比R为0.1,频率为10Hz,试验环境为室温静态空气介质。由于Cu45Zr45Ag7Al3非晶合金具有很高的强度,因此在试样和疲劳机压头之间放置硬质合金垫块。加载示意图如图1所示,图中A为上压头,B为垫块,C为试样,D为垫块,E为下压头。

图1:单轴压-压疲劳加载示意图

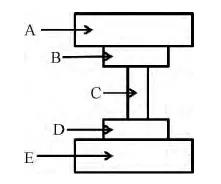

三点弯曲加载示意图如图2所示。

图2:三点弯曲疲劳加载示意图

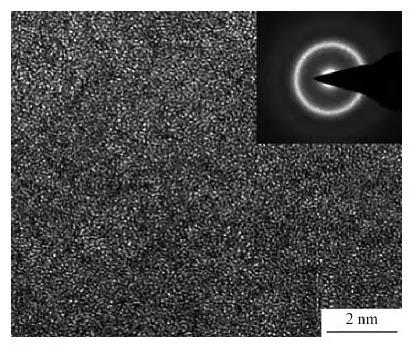

采用X射线衍射仪、高分辨透射电镜对样品进行结构和形貌分析;采用环境扫描电镜对不同加载方式下合金疲劳断口形貌进行分析。

(1)结构表征

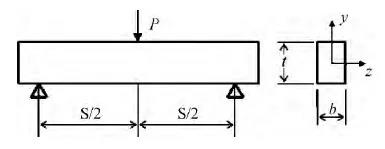

图3为非晶合金Cu45Zr45Ag7Al3的XRD图谱。XRD图谱中呈现弥散的非晶漫射峰,不存在尖锐的晶化相衍射峰。

图3:铸态非晶样品的X射线衍射谱线

非晶合金的HR TEM形貌及其衍射花样如图4所示。从图4可以看出,没有发现任何晶态相。对应的选区衍射相(图4右上角)为典型的非晶衍射环,呈现典型的非晶态结构衍射特征。结合XRD观察,证明合金完全由非晶组成。

图4:非晶样品的高分辨透射电镜图及衍射花样

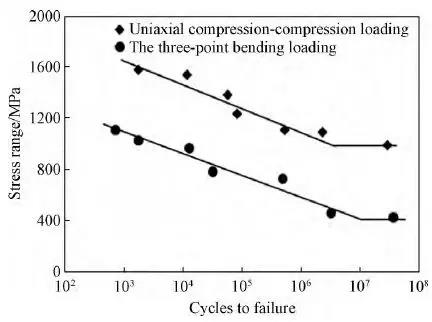

图5所示为Cu45Zr45Ag7Al3非晶合金在单轴压-压和三点弯曲加载下的应力与循环次数之间的关系曲线(S-N曲线)。从图5中可看出单轴压-压加载下的疲劳极限为1014MPa,循环次数为31842615次,而三点弯曲加载下的疲劳极限为402MPa,循环次数为39476876次。在单轴压-压加载下的疲劳极限要比三点弯曲加载下的疲劳极限要高。与此同时,在相同载荷(高于疲劳极限应力下)的疲劳寿命也有所不同。根据图5可知,单轴压-压加载下的疲劳寿命要比弯曲加载下的疲劳寿命要长得多。

图5:非晶在单轴压-压和三点弯曲加载下的应力与循环次数之间的关系曲线(S-N曲线)

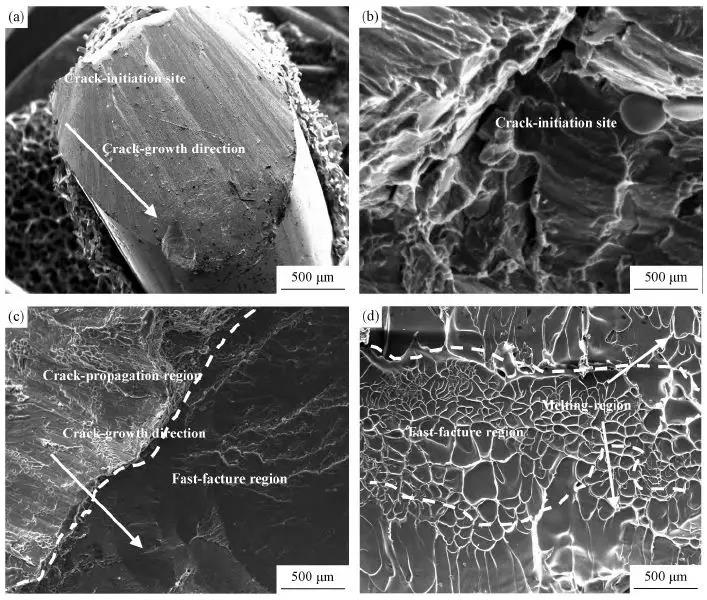

图6为Cu45Zr45Ag7Al3块体非晶合金在1246MPa单轴压-压疲劳循环51469次后的断口形貌图像。从图6(a)中可以看到疲劳断口样品呈一定倾斜角度断裂,样品表面不平整,表面存在着一些可见的裂纹。图6(b)为裂纹源图像,在此区域存在着一些裂纹。图6(c)为裂纹扩展区和快速断裂区,两者之间存在着一条明显的界线,裂纹扩展区不存在着疲劳条带,而是存在着一些滑移带和不连续的脉状花样,快速断裂区形貌由脉状纹路和一些熔融的液滴组成。图6(d)为快速断裂区和熔融区界面图像。

图6:单轴压-压疲劳试验断口形貌 (a)压-压疲劳断口整体形貌;(b)裂纹源;(c)裂纹扩展区与快速断裂区界面;(d)快速断裂区与熔融区界面

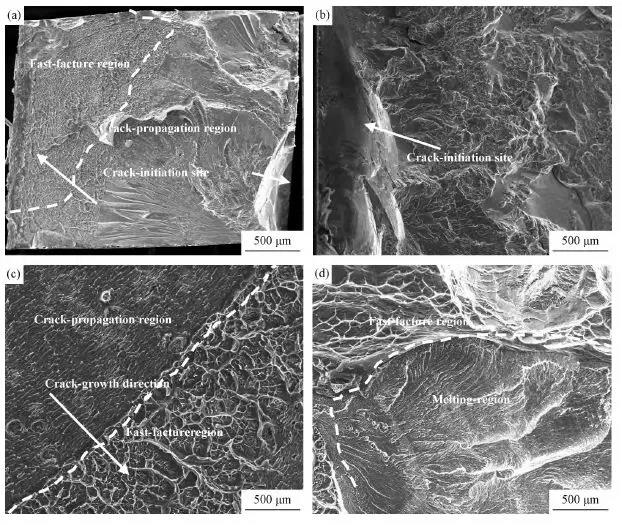

图7:非晶合金三点弯曲疲劳断口形貌

从图6和图7可以看出两种不同加载方式其断口均存在4个区域,但形貌不同。首先,在三点弯曲加载下由于裂纹尖端的张开和闭合效应,在裂纹扩展区存在着很多疲劳条带,如图7(c)所示,但是在单轴压-压加载下裂纹扩展区域不存在这些疲劳条带,取而代之的则是脉状、河流状花样和一些滑移带,如图6(d)所示。这种现象可能是由于在单轴压-压加载下不存在拉应力,只存在压应力。

上述现象是由于裂纹扩展平面承载着应力作用,导致合金在高应力作用下裂纹扩展速率加快,而在相对较低的应力作用下,裂纹扩展速率下降。

然而,在单轴压-压加载下,由于在破碎表面的一些未断裂部分的存在阻碍了裂纹扩展,导致其裂纹扩展速率的变化相比弯曲加载下较小。同时,疲劳条带的扩展和形成机制是由于裂纹尖端的张开和闭合效应引起的塑性变形,但在单轴压-压加载下,其裂纹尖端的张开和闭合效应不明显。因此,疲劳条带在单轴压-压加载下无法形成。

其次,从图7所示可以看出,在三点弯曲加载模式下,非晶合金的疲劳裂纹扩展区域和快速扩展区域存在着一个明显的界线,相应的形貌为疲劳条带和脉状花样。然而,在单轴压-压加载下,疲劳裂纹扩展区域和快速扩展区域之间虽然也存在着一个界线,但是其断口形貌都是脉状花样,只是不同之处在于脉状花样的大小。在脉状花样较小的裂纹扩展区域,说明其断裂速度相对较慢,而在脉状花样较大的快速断裂区域,其断裂速度较快。此结果说明,在单轴压-压加载下,从裂纹扩展区域过渡到快速扩展区域的速率很慢,致使疲劳寿命比弯曲加载下要高。

(4)疲劳裂纹的萌生

一些研究工作者发现,非晶合金的疲劳裂纹扩展行为和一些晶体合金有相似之处。但是从疲劳寿命曲线的结果表明,非晶合金的疲劳寿命一般低于晶体合金。这种显著的差异,可能与其裂纹的萌生有关。

非晶合金中的原子排列不规则,而晶体合金的原子排列规则,有晶界。

一般来说,微裂纹都是在合金中组织薄弱部分形成的,在一定的应力作用下向周围扩展,由于晶体合金原子的规则排列,其非薄弱部分会对裂纹扩展产生阻碍作用,而非晶合金由于其无序结构使得这种阻碍作用大大降低。显然,在研究非晶合金的疲劳性能过程中,其产生初始裂纹的机制是非常重要的。有人指出,非晶合金在循环载荷下其疲劳裂纹通常在制备过程中产生的缺陷处产生,如空隙处,夹杂物,抛光划痕等缺陷。还有一些人指出疲劳裂纹在剪切带附近萌生,并与合金的自由体积有关。根据非晶合金的分子动力学计算表明,和单一载荷相比,循环载荷下只需要很低的载荷,就能够在合金内部导致自由体积的累积。

在三点弯曲疲劳试验中,一些狭小区域中的自由体积在局部应力作用下生成的数量多于经扩散而消失的数量。因此,在应力作用下,由于自由体积过多的积累,剪切带在局部位置形成。

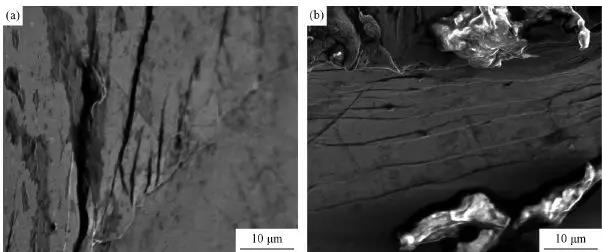

图8为三点弯曲疲劳和压-压疲劳下非晶合金的疲劳裂纹萌生处的侧面形貌,可以发现大量的剪切带在这个区域萌生,这也证明了疲劳裂纹萌生是因为在合金缺陷处萌生大量剪切带的理论。

图8:非晶合金的疲劳裂纹萌生处的侧面形貌(a)三点弯曲疲劳;(b)压-压疲劳

(5)破坏机制

在三点弯曲循环加载下,非晶合金中将会形成剪切带。在这些剪切带中,由于自由体积的累积,导致一些空隙的产生。在拉应力作用下,促进了空隙的长大,导致在这些空隙区域形成应力集中,进而促使在该区域疲劳裂纹的萌生。随着循环载荷的继续加载,疲劳裂纹将会扩展。在裂纹尖端处将会形成一块小的塑性区域,该区域有着钝化裂纹尖端的作用。然而,大量的剪切带和支裂纹将在裂纹尖端的周围扩展。

因此,非晶合金样品在弯曲循环加载下,由于钝化和重新锐化现象将在形成条状的裂纹扩展区域。而在单轴压-压疲劳过程中,破坏表面和单轴压缩破坏的形貌类似,这主要是由于沿主剪切带的不稳定破坏形成的。

首先在样品上形成表面损伤层,表面损伤层内存在多重剪切带、小的疲劳裂纹以及一些被剥离脱落的小碎片。随着循环周期增加,表面损伤层不断向样品内部扩展,使得有效加载面积逐渐减小,导致临界剪切断裂应力不断降低。当临界剪切断裂应力下降到一定程度,样品将发生最终剪切断裂,类似单轴压缩断裂过程。

表面损伤层的扩展(而非单个疲劳裂纹的扩展)控制了循环压-压疲劳破坏过程,相对均匀的疲劳损伤分布需要更多的循环变形积累,因此,非晶合金的压-压疲劳寿命高于弯曲疲劳寿命。

(1)三点弯曲疲劳断裂表面形貌主要包括4个主要区域:裂纹源、裂纹扩展、快速断裂和熔融区域,且存在着疲劳条带;单轴压-压疲劳断口表面和单轴压缩试验的断口形貌类似,样品呈一定倾斜角度断裂,样品表面不平整,表面存在着一些可见的裂纹,且无疲劳条带。

(2)三点弯曲疲劳过程中,非晶合金中将会在剪切带处聚集大量纳米空隙,在拉应力作用下,促进了这些空隙的长大,从而促使在该区域裂纹源的萌生,同时由于钝化和重新锐化现象将致使裂纹扩展;单轴压-压疲劳过程中,在在试样上形成表面损伤层,随着循环周期增加,表面损伤层不断向内部扩展,使得有效加载面积逐渐减小,导致临界剪切断裂应力不断降低,最终将导致试样发生剪切断裂。

题目为编者制作,原标题为《不同加载方式对Cu45Zr45Ag7Al3非晶疲劳性能的影响》,编辑中根据内容需要有删减。