非晶合金在压缩和拉伸条件下,形变后样品表面呈现出剪切带,而剪切带的数量和密度反应了非晶合金的塑性应变,剪切带的交叉反应了剪切带之间的相互作用。通过快速凝固技术制备的块体非晶合金,在塑性变形区域,应力-应变曲线通常呈现出锯齿流变行为。

由于非晶合金薄带只有几十微米, 其冷却速率远高于块体非晶合金,所以非晶合金薄带的原子结构更接近合金熔体的微观结构。研究非晶合金薄带力学性能对进一步研究微观结构及塑性形变机理具有重要的理论价值。

合金铸锭由纯金属元素(纯度高于99.9%)混合经电弧熔化,且在氩气保护环境下进行制备。为保证合金元素在熔炼过程中达到化学均匀,合金铸锭均反复熔炼4次以上;最后将熔炼好的合金锭放入感应熔炉中的石英管中,通过感应加热使铸锭熔化,合金溶液在压应力作用喷射到高速转动的单辊铜模上,形成厚度50~100mm薄带。

薄带的相结构采用X射线衍射仪(XRD)在CuKα辐射下进行测试,且仪器运行电压为30kV。薄带室温弯折实验采用一端固定,另一端用虎钳夹住,分别进行1次弯折且折断,3次弯折且折断和5次弯折且折断。折断后样品采用扫描电子显微镜观察剪切带和断口形貌。

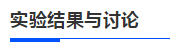

图1:非晶合金薄带XRD衍射图和未弯折样品表面形貌

图1(a)所示为快速凝固薄带的XRD图,非晶薄带XRD图呈现出非晶态漫散射峰,表明薄带为非晶态。图1(b)和1(c)为薄带未弯折SEM图。图1(b)与1(c)所示为薄带中间部位和边沿部位,可以发现,样品表面无任何弯折痕迹,并未呈现剪切带。

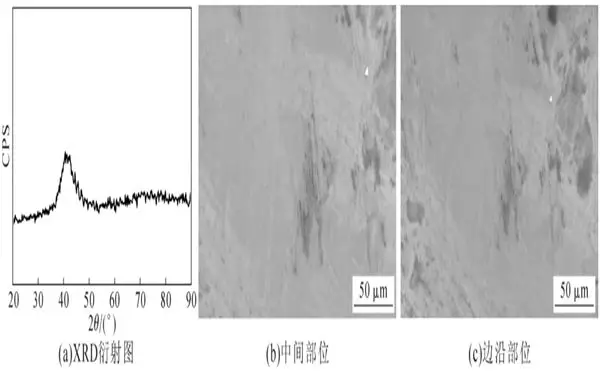

图2:非晶合金薄带1次折断后的剪切形貌

图2为样品弯折1次的剪切带形貌图。样品在1次弯折情况下,弯折角近似为 180°,剪切带受拉应力。

如图2(a)所示,白色线条为一次剪切带,是在拉应力作用下最先形成的剪切带,而颜色较浅剪切带为二次剪切带。离断口近的部位,主要是一次剪切带,而离断口远的部位主要是二次剪切带。样品在弯折过程中,离断口近的部位,剪切带首先形成;当弯折角度越大时,离断口近的一次剪切带受拉应力越大,并且剪切带所形成的区域随弯折角度的增加而增加,离断口远的剪切带是在大弯折角的情况下形成,由于离断口较远部位所受拉应力较小,形成剪切带较浅,即为二次剪切带。

图2(b)可以发现,两个一次剪切带之间分布着近似平行的二次剪切带,这是因为随着弯折角度增加,两个二次剪切带之间所受到拉应力大于剪切带形成的临界应力,从而导致二次剪切带形成。

图2(d)为样品边缘部分,可以发现,离边缘越近,剪切痕迹趋于消失,说明离边缘越近,所受拉应力趋于消失;离边缘较远部位,分布着平行剪切带,且离断口越远,剪切痕迹越弱,即受拉应力越弱。

当多个剪切带相互平行时,多个剪切带独立形核并扩展,剪切带相互之间作用较弱或者不存在相互作用;当剪切带相互交叉时,剪切带相互作用较强。对于1次弯折断裂,剪切带只在拉应力作用下,交叉剪切带较少,说明了剪切带相互作用较弱,剪切带之间趋向于独立形核并扩展。

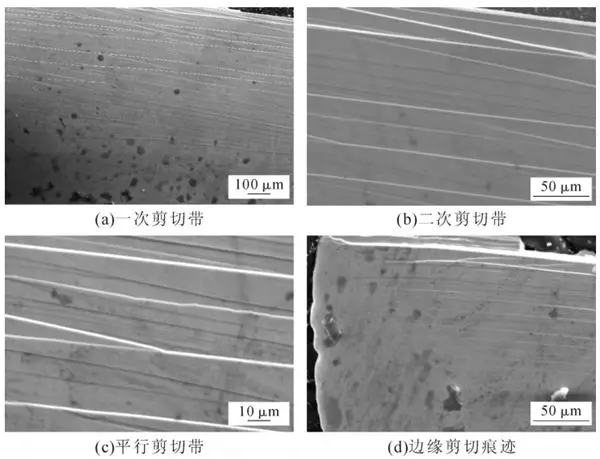

图3:非晶合金薄带3次折断后的剪切形貌

图3所示为薄带弯折3次断裂后剪切带形貌图。薄带在3次弯折情况下,第1次剪切带受压应力,第2次剪切带受拉应力,第3次剪切带在压应力作用下折断。

如图3(a)所示,离断口较近的A部位,剪切带密度较高,而离断口较远部位的B区,剪切带密度较小,与非晶薄带1次弯折类似。然而,平行剪切带相对较少,而相互交叉剪切带相对较多,如图3(a)和3(b)所示。另外,在图3(a)和3(b)中,多个剪切带相互交叉,说明了剪切带之间相互作用较强;平行剪切带较少,说明剪切带之间相互作用较弱,少量剪切带可以独立形核或扩展。

由于薄带在第1次和第3次弯折情况下,剪切带受压应力作用,所以图3(c)和3(d)呈现出多个剪切带挤压变形的情况,当挤压变形达到一定程度,多个剪切带被折断。

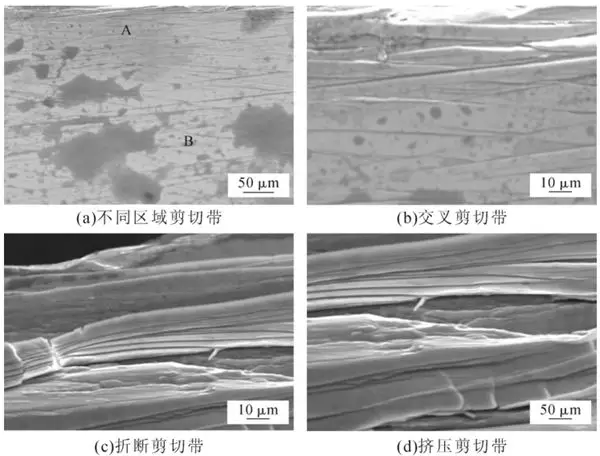

图4:非晶合金薄带5次弯折断后剪切带和断口形貌

如图4(a)和4(b)所示,在离断口较近的区域,一次剪切带在多次受力作用下,剪切带扩展为裂纹;而在图4(a) 和4(b)中的A区,发现较多的二次剪切带;而在图4(b)中的B区,并没有发现二次剪切带;另外,剪切带相互挤压变形情况也并未发现。

这是因为弯折次数较多时,拉应力和压应力相应较小,在拉应力作用下形成剪切带在较小压应力作用下达不到挤压变形;当再次受到较小拉应力作用时,剪切带进一步扩展,部分剪切带能够扩展为裂纹,部分剪切痕迹进一步加深。所以,剪切带挤压变形与所受压应力大小有关。另外,剪切带相互交叉较少,说明剪切带在较小拉应力和较小压应力作用下,剪切带相互作用较弱。

图4(c)和4(d)所示为折断后断口形貌。断口形貌呈现出晶体材料延性断裂的网状韧窝形貌,韧窝尺寸范围为5mm~15mm。在晶体中,韧窝的形成是第二相与基体相互作用的结果。在非晶合金中,并不存在第二相,均为非晶相,而在非晶结构中,存在大量的非晶团簇。

在非晶相中,韧窝形貌的形成是由于非晶团簇在切应力作用下存在剪切转变区, 多个剪切转变区的断裂即形成了非晶合金的韧窝。

利用扫描电子显微镜对折断后薄带的剪切带及断口进行观察,结果表明,1次弯折剪切带只在拉应力作用下,交叉剪切带较少,剪切带相互作用较弱,剪切带之间趋向于独立形核并进行扩展;3次弯折剪切带在交变应力作用下,多个剪切带相互交叉,剪切带之间的相互作用较强,且少量的剪切带可以独立形核或扩展;5次弯折剪切带受交变应力,离断口较近剪切带部分形成裂纹,剪切带相互交叉较少,剪切带相互作用较弱,而在断口形貌中,发现韧窝。

韧窝形貌的形成是由于非晶团簇在切应力作用下存在剪切转变区,多个剪切转变区的断裂即形成了非晶合金的韧窝。

来源:铸造技术 2018年第39卷第8期 李培友《弯折次数对Ti-Cu基非晶合金剪切带扩展的影响》