摩擦现象在自然界中普遍存在,与日常生活息息相关。但摩擦给人们生活带来便利的同时,也会导致能源浪费和机器失效报废。因此,降低因表面摩擦系数过大导致的能源浪费、仪器稳定性下降和使用寿命损耗是许多研究人员的首要任务之一。

表面微结构能够作为磨屑收集器、储存润滑剂并降低真实接触面积,从而具有极好的减摩效果。表面精密加工技术(如激光加工、反应离子刻蚀、金刚石压印等)的发展,促进了表面几何微结构在摩擦学方向的发展。如发动机气缸上的45°网纹结构不仅可以储存润滑油,且能增大承载能力,改善润滑状态,从而延长使用寿命。

根据实验要求,所采用的非晶合金须有良好的抗氧化性、高的热稳定性、较低的玻璃转变温度和较高的脆度。选择Zr35Ti30Cu8.25Be26.75非晶合金作为研究对象。

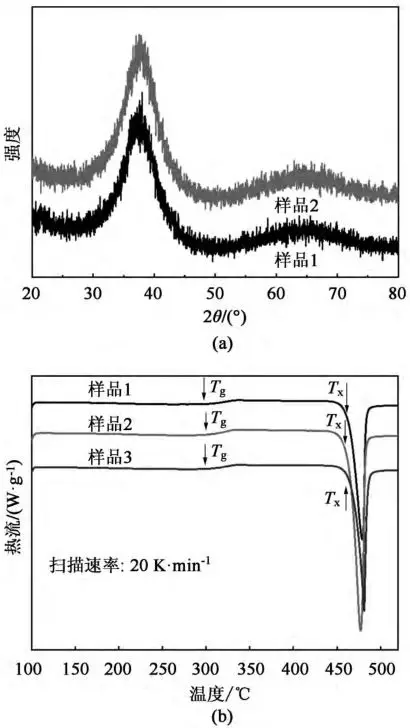

采用X射线衍射仪对电弧熔炼的Zr35Ti30Cu8.25Be26.75合金进行结构分析,并选用差示扫描量热仪标定其热力学参数。

图1:Zr35Ti30Cu8.25Be26.75非晶合金的XRD图谱(a)和DSC曲线(b)

图1a、图1b分别是Zr35Ti30Cu8.25Be26.75非晶合金试样XRD、DSC实验结果。图1a中XRD图分析只在2θ≈38°附近有一宽的非晶弥散峰,且没有表征晶体相的Bragg衍射尖峰出现,表明该合金为单一的非晶相。DSC测得玻璃化转变温度Tg为305℃,晶化温度Tx为465.8℃,过冷液相区范围ΔT=Tx-Tg为160.8℃。

鉴于自然界中,蜂窝具有六边形结构,节约材料的同时可以使得空间得以最大化利用,这种结构能使六边形表面微结构在干、湿接触时更有效地稳定摩擦。因此,设计出正六边形蜂窝状结构,壁厚W=8μm,深度H=100μm,相邻蜂窝中心间距P=35.5~195μm。

将蚀刻好的硅模与非晶合金片叠放于夹具中(防止非晶态合金在热压成形时向四周流动而降低其复制性),放置在设定温度390℃的测试平台。待温度回升至设定温度并保温1~3min后开始压印,时间12min。实验完成后,迅速打开加热箱门,立刻放入池中水冷而分开热压成形夹具。

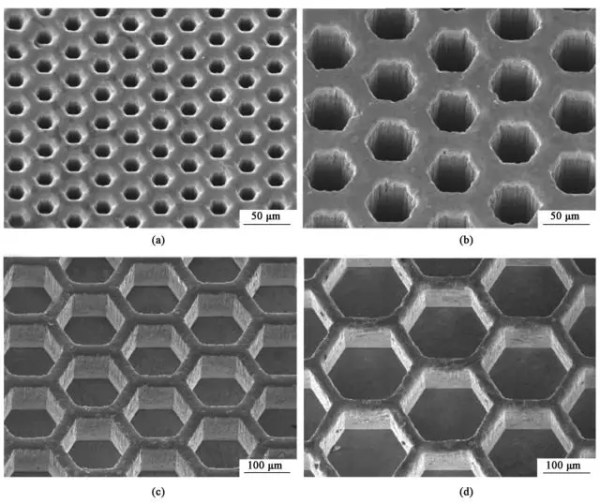

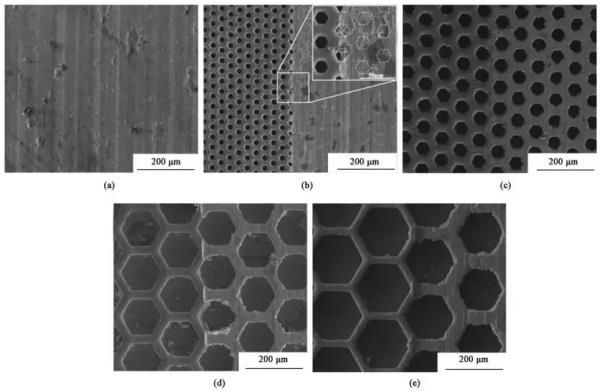

图2:不同蜂窝间距下Zr基非晶合金成形后SEM形貌图

(a)P=35.5μm(b)P=75.5μm(c)P=155μm(d)P=195μm

硅模腐蚀在质量分数为30%的NaOH溶液中进行。待样品超声干净,干燥后,采用X衍射分析仪测试其表面是否晶化,采用扫描透射电镜SEM进行形貌分析(图2),采用激光共聚焦三维轮廓仪测量结构的深度是否符合实验要求,平均深度均达到100μm。

图3:摩擦磨损试验机销-平面接触示意图(a)和不同尺寸结构俯视图(b)

选择摩擦磨损试验机进行摩擦性能测试。采用销-平面接触、线性往复摩擦程序,原理如图3所示。选用材质为Si3N4(Φ2.6mm×2cm)陶瓷作为磨销,接触载荷选为4和10N,滑移速度选为10mm·s-1,摩擦时间选为900s。通过滴管以滴液方式在微结构表面覆盖一层水层模拟湿摩擦。每组实验重复3次以保证数据可靠性。

(1)干摩擦条件

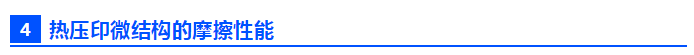

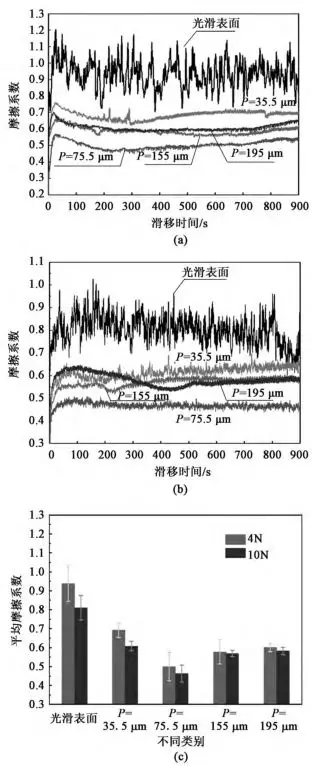

图4:不同P值的摩擦系数和时间的关系(a)及不同P值微结构的平均摩擦系数(b)

图4为不同尺寸非晶合金表面几何微结构的摩擦系数和时间的关系。从图4a可以看出,表面光滑样品的摩擦系数曲线呈现明显的上下波动,波动范围0.8~1.3,平均摩擦系数稳定在1.07,这是由于摩擦产生的磨屑未能排出摩擦区域,在反复摩擦过程中,导致三体摩擦而产生多次摩损,使得摩擦系数曲线波动很大。而具有表面几何微结构样品的摩擦系数则呈现明显的下降,并且波动明显减少,这是由于微孔结构能够收集摩擦磨损产生的磨屑,减少三体接触;P=155和195μm的摩擦系数曲线都是先迅速增加,然后到达稳定值0.60和0.68,整体趋势很相似,而P=35.5μm的摩擦系数曲线波动很大,最终稳定在0.75;P=75.5μm的摩擦系数开始迅速增加,后减小,最终稳定在0.43。从图4b可以看出,随着蜂窝间距P的增加,摩擦系数呈现先快速减小后缓慢增加的趋势,并且在P=75.5μm时摩擦系数取得最小值,相对于光滑平面摩擦系数降低了60.0%。

图5:不同P值非晶合金表面磨损SEM形貌图

(a)光滑表面(b)P=35.5μm(c)P=75.5μm(d)P=155μm(e)P=195μm

图5为摩擦试样的SEM图,从图5b可以看出,磨损区域的微结构都已经被完全破坏,微孔都被磨损产生的磨屑和表面产生的塑性变形所覆盖,这说明在P=35.5μm条件下,微结构极易被破坏,不能持续提高摩擦性能。光滑表面和P=35.5μm的表面由于实际接触面积较大,在硬质摩擦副的作用下,都有粘附现象发生。随着P值的增加,其表面形貌变化趋势基本一致,图5c中发现存在一些微孔已经被磨屑填满,微结构磨损的高度也随着P值的增加先减小后增加,和摩擦系数的变化保持一致。当P=195μm时,如图5e,其磨损形貌表现为,蜂窝壁宽度增加了近一倍,有明显的塑性变形,而在磨损边缘也有摩擦产生的碎片。总体而言,在干摩擦条件下,表面微结构除了能够减少摩擦副的接触面积、收集摩擦产生的磨屑,还可以有效的减轻犁沟效应,将光滑平面产生连续的犁沟割裂成小段。

(2)湿摩擦条件

图6:4N(a)和10N(b)水润滑载荷下,不同P值非晶合金表面的摩擦系数曲线图和所对应的平均摩擦系数(c)

图6为4N载荷下不同P值微结构表面的摩擦系数关系图。由图可知,光滑表面的样品的摩擦系数曲线波动大,波动范围0.939±0.095,较干摩擦条件下有轻微减弱,这主要是由于水润滑的作用。具有微结构的样品的摩擦系数趋势基本一致;开始随着摩擦时间的增加,摩擦系数迅速增加;到达最高点后摩擦系数又缓慢减小,300s后开始稳定下来,最终达到稳定状态。P=35.5μm摩擦系数曲线存在几个突出、不稳定的点;P=155和195μm的摩擦系数曲线均值稳定在0.58和0.60左右,整体略低于干摩擦条件;值得注意的是,P=75.5μm在所有微结构中的摩擦系数曲线最低,平均摩擦系数相对于光滑表面下降了46.8%;总体摩擦系数变化形状和干摩擦一致,而波动程度都比干摩擦条件下的稍微减少。

图6b为10N下水润滑摩擦系数曲线图。随着载荷的增加,其摩擦系数曲线出现了不稳定性。具有表面微结构的摩擦系数曲线在到达500s后都表现出稳定状态,平均摩擦系数依次为0.811、0.608、0.463、0.569和0.582,且摩擦系数随着载荷的增加而减少,这是由于实际接触面积与载荷为非线性关系,使得摩擦系数降低,符合摩擦二项式定律。

图6c为不同P值对应的平均摩擦系数,可以看出,随着载荷的增加,微结构同样能够稳定和减小摩擦系数,但是不同P值表面微结构对摩擦系数的影响也将变弱。为了研究湿摩擦条件下的磨损机理,本研究通过SEM扫描水润滑条件下(载荷4N)的磨损形貌,如图7所示。结果发现P=35.5μm的磨损区域大部分被覆盖,只有少许可以看出微孔的结构,但表面都有不同程度的粘附现象和明显的犁沟槽发生。P=155和P=195μm的磨损表面相对于干摩擦下,表面塑性变形减弱。P=75.5μm的磨损表面只有轻微的犁沟现象,磨损表面呈现平整状态,这与其摩擦系数最小和磨损速率最慢相一致。同样由于水润滑的作用,相同结构的表面摩擦行为所呈现出的是更平稳的摩擦系数。

(1)在干摩擦和水润滑条件下,摩擦系数随着表面蜂窝结构中心间距的增加先减小后增大。

(2)在干摩擦条件下,摩擦系数相对于光滑表面最多下降了60.0%,在水润滑条件下,摩擦系数最多下降了46.8%。

(3)理论分析表明:摩擦力正比于真实接触面积。随着相邻蜂窝中心间距的增加,真实接触面积降低,从而减小了摩擦系数,同时表面微结构还能够收集磨屑、储存润滑剂、提高承载能力;当相邻蜂窝中心间距进一步增加时,减小真实接触面积同时显著增加了接触应力,使得犁沟效应增强,从而摩擦系数增加,因此摩擦系数随蜂窝间距增大呈先减小后增加趋势。

来源:塑性工程学报 2018年第25卷第5期 李宁 徐二江 柳林 王新云 李建军《非晶合金表面热压印微结构的摩擦性能研究》